在當(dāng)今競爭激烈的商業(yè)環(huán)境中,高效的企業(yè)管理是企業(yè)生存與發(fā)展的基石。本文將系統(tǒng)性地解析三大核心管理模塊:10大經(jīng)典管理分析模型、一流工廠的十項(xiàng)管理制度,以及企業(yè)流程管理的全過程,為管理者提供一套可落地的“純干貨”指南。

一、10大經(jīng)典管理分析模型:決策與戰(zhàn)略的導(dǎo)航儀

- SWOT分析:通過分析內(nèi)部的優(yōu)勢(shì)(Strengths)與劣勢(shì)(Weaknesses),以及外部的機(jī)會(huì)(Opportunities)與威脅(Threats),為企業(yè)戰(zhàn)略定位提供清晰框架。

- 波特五力模型:由邁克爾·波特提出,用于分析行業(yè)競爭格局,包括供應(yīng)商議價(jià)能力、購買者議價(jià)能力、潛在進(jìn)入者威脅、替代品威脅和同業(yè)競爭者競爭程度。

- PEST分析:從政治(Political)、經(jīng)濟(jì)(Economic)、社會(huì)(Social)和技術(shù)(Technological)四大宏觀環(huán)境維度掃描企業(yè)外部環(huán)境。

- 波士頓矩陣(BCG Matrix):通過“市場(chǎng)增長率-相對(duì)市場(chǎng)份額”兩個(gè)維度,將業(yè)務(wù)劃分為明星、現(xiàn)金牛、問號(hào)和瘦狗四類,指導(dǎo)資源分配。

- 平衡計(jì)分卡(BSC):超越傳統(tǒng)財(cái)務(wù)指標(biāo),從財(cái)務(wù)、客戶、內(nèi)部流程、學(xué)習(xí)與成長四個(gè)平衡視角衡量組織績效。

- 魚骨圖(因果分析圖):通過頭腦風(fēng)暴,將問題或結(jié)果的可能原因歸類并圖形化,常用于質(zhì)量管理和問題根源分析。

- PDCA循環(huán)(戴明環(huán)):即計(jì)劃(Plan)、執(zhí)行(Do)、檢查(Check)、處理(Act)的持續(xù)改進(jìn)閉環(huán),是質(zhì)量管理的基本方法。

- 麥肯錫7S模型:強(qiáng)調(diào)組織效能是硬件(戰(zhàn)略、結(jié)構(gòu)、制度)與軟件(風(fēng)格、員工、技能、共同價(jià)值觀)七大要素協(xié)同作用的結(jié)果。

- 安索夫矩陣:以產(chǎn)品和市場(chǎng)為維度,提供了市場(chǎng)滲透、市場(chǎng)開發(fā)、產(chǎn)品開發(fā)和多元化四種增長戰(zhàn)略選擇。

- 價(jià)值鏈分析:將企業(yè)活動(dòng)分解為基本活動(dòng)(如生產(chǎn)、銷售)和支持活動(dòng)(如HR、研發(fā)),以識(shí)別價(jià)值創(chuàng)造環(huán)節(jié)和成本優(yōu)化點(diǎn)。

二、一流工廠的十項(xiàng)核心管理制度:卓越運(yùn)營的基石

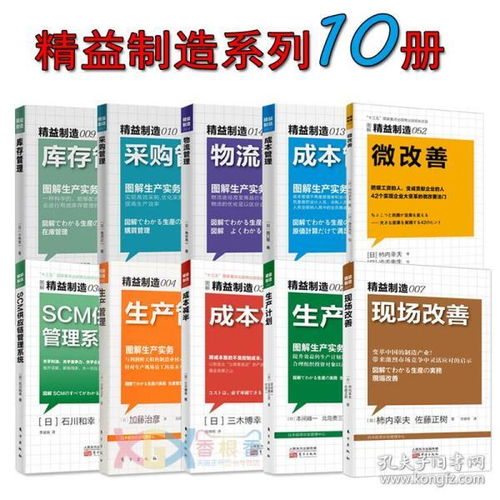

- 5S/6S現(xiàn)場(chǎng)管理制度:整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(yǎng)(Shitsuke),(+安全Safety),打造安全、高效、有序的生產(chǎn)現(xiàn)場(chǎng)。

- 全員生產(chǎn)維護(hù)(TPM)制度:以設(shè)備全生命周期管理為核心,追求零故障、零不良、零事故,強(qiáng)調(diào)操作員的自主維護(hù)。

- 精益生產(chǎn)(Lean Production)與看板管理制度:以消除浪費(fèi)、持續(xù)改善為核心理念,通過看板實(shí)現(xiàn)準(zhǔn)時(shí)化(JIT)生產(chǎn)與可視化流程控制。

- 標(biāo)準(zhǔn)化作業(yè)制度:將最佳實(shí)踐固化為操作標(biāo)準(zhǔn),確保質(zhì)量穩(wěn)定、效率最優(yōu),并為持續(xù)改善提供基準(zhǔn)。

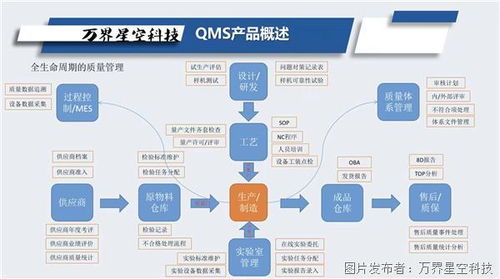

- 全面質(zhì)量管理(TQM)制度:貫穿于產(chǎn)品全生命周期的質(zhì)量管控體系,強(qiáng)調(diào)全員參與和以客戶為中心。

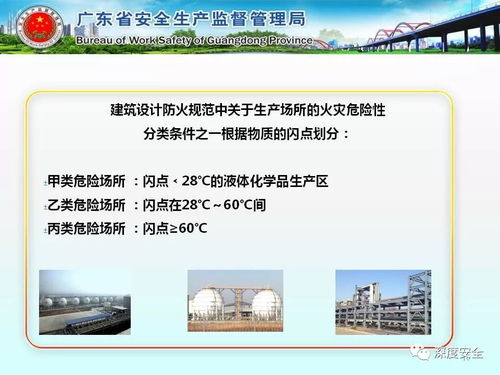

- 安全生產(chǎn)責(zé)任制:明確各級(jí)人員安全職責(zé),建立風(fēng)險(xiǎn)分級(jí)管控與隱患排查治理雙重預(yù)防機(jī)制。

- 物料與庫存管理制度:通過ABC分類、安全庫存設(shè)定、先進(jìn)先出(FIFO)等方法,優(yōu)化庫存周轉(zhuǎn),降低資金占用。

- 設(shè)備點(diǎn)檢與預(yù)防性維護(hù)制度:制定周期性點(diǎn)檢計(jì)劃,基于數(shù)據(jù)預(yù)測(cè)故障,變“事后維修”為“事前預(yù)防”。

- 班組管理與交接班制度:明確班組長職責(zé),規(guī)范交接流程,確保生產(chǎn)信息無縫傳遞和任務(wù)連續(xù)執(zhí)行。

- 持續(xù)改善(Kaizen)與提案制度:鼓勵(lì)每位員工發(fā)現(xiàn)問題、提出改進(jìn)建議,并建立從提案到落地的閉環(huán)管理流程,營造改善文化。

三、企業(yè)流程管理全過程:從梳理到優(yōu)化的閉環(huán)

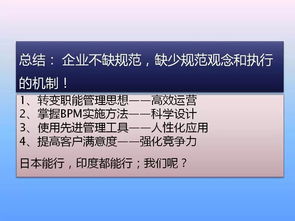

企業(yè)流程管理(BPM)并非一蹴而就,而是一個(gè)持續(xù)循環(huán)的動(dòng)態(tài)過程。

- 流程識(shí)別與梳理:

- 目標(biāo):識(shí)別企業(yè)核心價(jià)值鏈(如研發(fā)、采購、生產(chǎn)、銷售、服務(wù))及支持流程,界定流程邊界與所有者。

- 方法:通過訪談、工作坊、文檔分析等方式,用流程圖(如泳道圖)直觀呈現(xiàn)現(xiàn)有流程。

- 流程分析與診斷:

- 目標(biāo):評(píng)估現(xiàn)有流程的績效(效率、成本、質(zhì)量、風(fēng)險(xiǎn)),識(shí)別瓶頸、冗余、等待和返工等浪費(fèi)環(huán)節(jié)。

- 工具:結(jié)合前述的魚骨圖、價(jià)值鏈分析等模型,進(jìn)行根因分析。

- 流程設(shè)計(jì)與優(yōu)化(再造):

- 目標(biāo):基于ESIA原則(清除Eliminate、簡化Simplify、整合Integrate、自動(dòng)化Automate),設(shè)計(jì)未來理想流程。

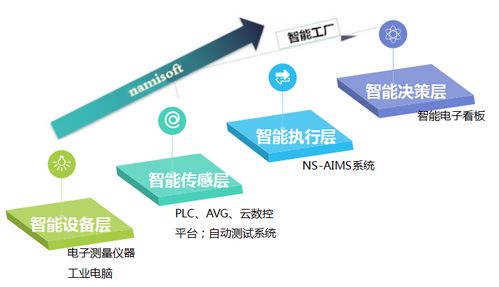

- 關(guān)鍵:以客戶需求為導(dǎo)向,打破部門墻,并考慮信息化(如ERP、BPM系統(tǒng))的支撐能力。

- 流程實(shí)施與推行:

- 目標(biāo):將新流程落地。

- 步驟:制定實(shí)施計(jì)劃;更新相關(guān)制度、表單與IT系統(tǒng);開展全員培訓(xùn)與宣導(dǎo);設(shè)立過渡期并提供支持。

- 流程監(jiān)控與持續(xù)改進(jìn):

- 目標(biāo):確保流程按設(shè)計(jì)運(yùn)行并持續(xù)優(yōu)化。

- 方法:建立關(guān)鍵績效指標(biāo)(KPI)進(jìn)行監(jiān)測(cè)(如周期時(shí)間、一次通過率);定期審計(jì);回歸到PDCA循環(huán),將流程管理本身流程化。

###

十大分析模型是管理者洞察內(nèi)外部環(huán)境的“望遠(yuǎn)鏡”和“顯微鏡”;十項(xiàng)工廠管理制度是打造卓越運(yùn)營體系的“鋼筋水泥”;而流程管理全過程則是串聯(lián)戰(zhàn)略與執(zhí)行、確保企業(yè)高效運(yùn)轉(zhuǎn)的“中樞神經(jīng)系統(tǒng)”。三者相輔相成,構(gòu)成了現(xiàn)代企業(yè)管理的堅(jiān)實(shí)內(nèi)核。管理者應(yīng)結(jié)合實(shí)際,靈活運(yùn)用這些工具與方法,推動(dòng)組織邁向精益化、數(shù)字化和智能化,最終實(shí)現(xiàn)可持續(xù)的競爭優(yōu)勢(shì)。